Carrito de compras

Comience a comprar ahora mismo. Tenemos muchos artículos útiles.

Manutención

-

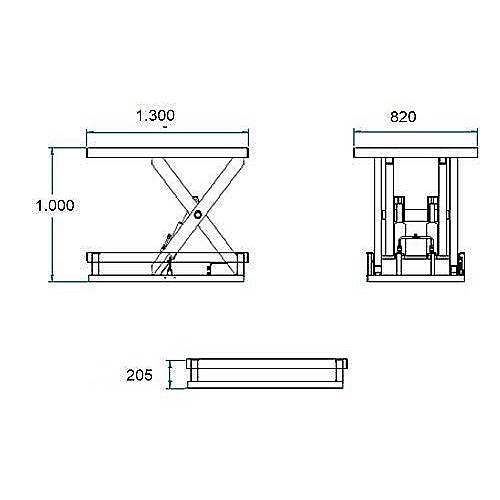

Mesa elevadora eléctrica 1000 kg. Plataforma de 1300 x 820

Mesa elevadora de tijera eléctrica de 1.000 Kg con altura regulable a fin de lograr una posición de trabajo cómoda en todas las situaciones, en puestos de montaje, en puestos de control, puesto de paletización, salida de máquina, etc. Controlada mediante una botonera con seta de emergencia y un bastidor de seguridad para detener el descenso en caso de encontrar un obstáculo. Movimientos suaves. Estructura de acero rectangular para asegurar la est..

2 279,93 €

-

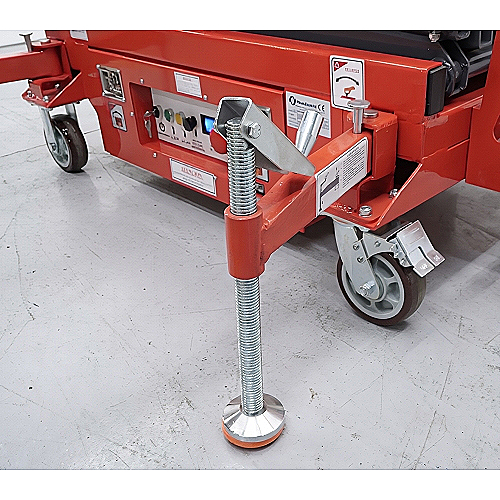

Mesa eléctrica 500 kg

Mesa elevadora rodante con elevación eléctrica hasta 500Kg a batería, que permite trabajar a una altura cómoda para realizar tareas como manipulación, traslación, reparación, embalaje, control de piezas o productos, transporte de piezas en líneas de fabricación, etc. Con ellas ahorrará tiempo y facilitará enormemente el trabajo a realizar. La elevación se realiza mediante un mando de control para el ascenso y descenso controlado. Chasis con 2 rue..

2 601,98 €

Mesa eléctrica 500 kg2 601,98 €

-

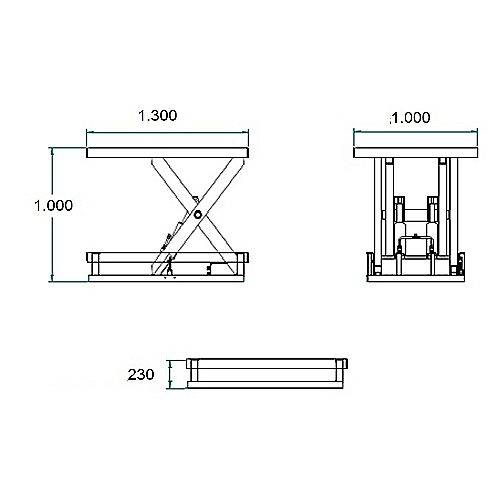

Mesa elevadora eléctrica 2000 kg. Plataforma de 1300 x 1000

Mesa elevadora de tijera eléctrica de 2.000 Kg con altura regulable a fin de lograr una posición de trabajo cómoda en todas las situaciones, en puestos de montaje, en puestos de control, puesto de paletización, salida de máquina, etc. Controlada mediante una botonera con seta de emergencia y un bastidor de seguridad para detener el descenso en caso de encontrar un obstáculo. Movimientos suaves. Estructura de acero rectangular para asegurar la est..

2 845,92 €

-

-500x500.png)

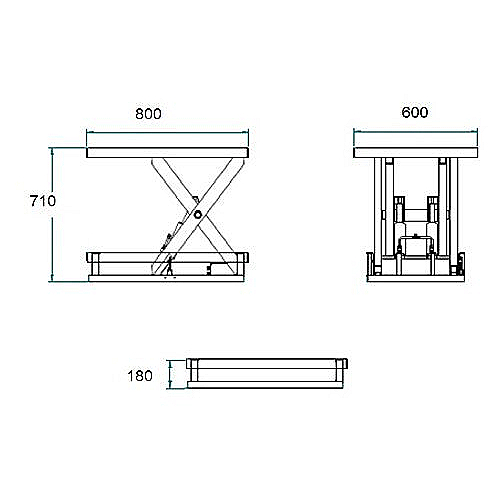

Mesa elevadora eléctrica 1.000 kg. Plataforma de 800 x 600

Mesa elevadora de tijera eléctrica de 1000 Kg con altura regulable a fin de lograr una posición de trabajo cómoda en todas las situaciones, en puestos de montaje, en puestos de control, puesto de paletización, salida de máquina, etc. Controlada mediante una botonera con seta de emergencia y un bastidor de seguridad para detener el descenso en caso de encontrar un obstáculo. Movimientos suaves. Estructura de acero rectangular para asegurar la esta..

2 642,64 €

-

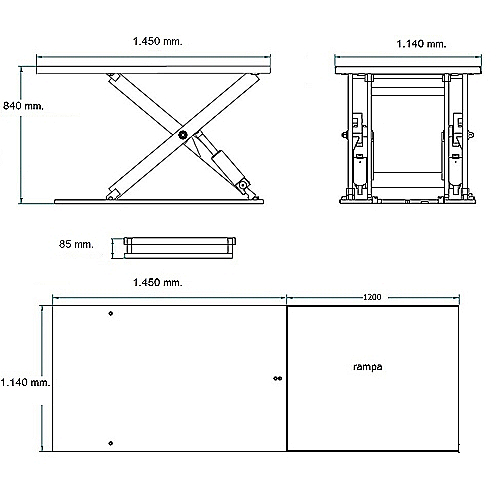

Mesa elevadora eléctrica Extraplana 1.000 kg con rampa

Mesa elevadora de tijera eléctrica de 1.000 Kg con altura regulable a fin de lograr una posición de trabajo cómoda en todas las situaciones, en puestos de montaje, en puestos de control, puesto de paletización, salida de máquina, etc. Controlada mediante una botonera con seta de emergencia y un bastidor de seguridad para detener el descenso en caso de encontrar un obstáculo. Movimientos suaves. Estructura de acero rectangular para asegurar la est..

3 247,40 €

-

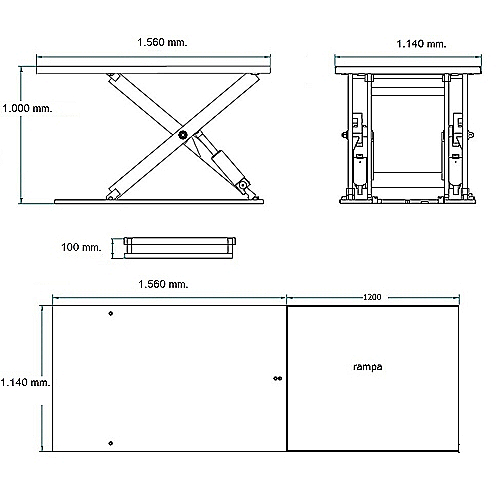

Mesa elevadora eléctrica Extraplana 2.000 kg con rampa

Mesa elevadora de tijera eléctrica con rampa de 2.000 Kg con altura regulable a fin de lograr una posición de trabajo cómoda en todas las situaciones, en puestos de montaje, en puestos de control, puesto de paletización, salida de máquina, etc. Controlada mediante una botonera con seta de emergencia y un bastidor de seguridad para detener el descenso en caso de encontrar un obstáculo. Movimientos suaves. Estructura de acero rectangular para asegu..

4 711,01 €

-

-500x500.png)

Mesa elevadora manual 1.000 kg, asa desmontable

Mesa elevadora manual de tijera rodante de 1.000 Kg que permite trabajar a una altura cómoda para realizar tareas como manipulación, traslación, reparación, embalaje, control de piezas o productos, transporte de piezas en líneas de fabricación, etc. Con ellas ahorrará tiempo y facilitará enormemente el trabajo a realizar. La elevación se realiza mediante tijera a través de pedal. Descenso seguro y continuo mediante palanca. Chasis con 2 ruedas fi..

1 846,64 €

-

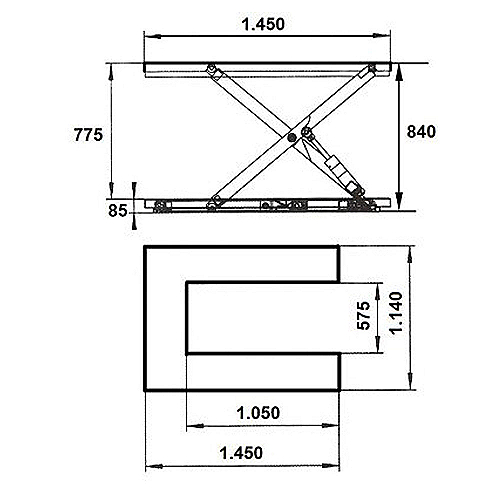

Mesa en U 1.000 kg

Mesa extraplana con plataforma en forma de U, son la opción más adecuada cuando se manejan cargas paletizadas hasta 1.000 Kg. Los palets pueden ser depositados y retirados directamente de la plataforma mediante una transpaleta. No necesitan foso para su instalación y pueden trasladarse fácilmente de posición. Mesa Controlada mediante una botonera con seta de emergencia y un bastidor de seguridad para detener el descenso en caso de encontrar un ob..

3 150,84 €

Mesa en U 1.000 kg3 150,84 €

-

Mesa elevadora manual 150 kg, asa plegable

Mesa elevadora manual de tijera rodante de 150Kg que permite trabajar a una altura cómoda para realizar tareas como manipulación, traslación, reparación, embalaje, control de piezas o productos, transporte de piezas en líneas de fabricación, etc. Con ellas ahorrará tiempo y facilitará enormemente el trabajo a realizar. La elevación se realiza mediante tijera a través de pedal. Descenso seguro y continuo mediante palanca. Chasis con 2 ruedas fijas..

412,66 €

-

Mesa eléctrica con inclinador eléctrico

Mesa elevadora rodante con elevación e inclinación eléctrica a batería, que permite trabajar a una altura cómoda para realizar tareas como manipulación, traslación, reparación, embalaje, control de piezas o productos, transporte de piezas en líneas de fabricación, etc. Con ellas ahorrará tiempo y facilitará enormemente el trabajo a realizar. La elevación se realiza mediante un mando de control para el ascenso y descenso controlado. Chasis con 2 r..

0,00 €

-

Mesa elevadora manual 1 000-kg, Asa desmontable

Mesa elevadora manual de tijera rodante de 1.000Kg que permite trabajar a una altura cómoda para realizar tareas como manipulación, traslación, reparación, embalaje, control de piezas o productos, transporte de piezas en líneas de fabricación, etc. Con ellas ahorrará tiempo y facilitará enormemente el trabajo a realizar. La elevación se realiza mediante tijera a través de pedal. Descenso seguro y continuo mediante palanca. Chasis con 2 ruedas fij..

1 717,68 €

-

Mesa elevadora manual ALUMINIO 100 kg

Mesa elevadora manual ALUMINIO de tijera rodante de 100Kg que permite trabajar a una altura cómoda para realizar tareas como manipulación, traslación, reparación, embalaje, control de piezas o productos, transporte de piezas en líneas de fabricación, etc. Con ellas ahorrará tiempo y facilitará enormemente el trabajo a realizar. La elevación se realiza mediante tijera a través de pedal. Descenso seguro y continuo mediante palanca. Chasis con 2 rue..

629,31 €

-

Mesa elevadora manual INOX 250 kg

Mesa elevadora INOX manual (CILINDRO CROMADO) de tijera rodante de 250 Kg que permite trabajar a una altura cómoda para realizar tareas como manipulación, traslación, reparación, embalaje, control de piezas o productos, transporte de piezas en líneas de fabricación, etc. Con ellas ahorrará tiempo y facilitará enormemente el trabajo a realizar. La elevación se realiza mediante tijera a través de pedal. Descenso seguro y continuo mediante palanca. ..

2 439,36 €

Mesa elevadora manual INOX 250 kg2 439,36 €

-

-500x500.png)

Mesa elevadora eléctrica 4.000 kg. 2500 x 2000 mm. + 400mm. solapa

Mesa elevadora de tijera eléctrica de 4.000 Kg con altura regulable a fin de lograr una posición de trabajo cómoda en todas las situaciones, en puestos de montaje, en puestos de control, puesto de paletización, salida de máquina, etc. Controlada mediante una botonera con seta de emergencia y un bastidor de seguridad para detener el descenso en caso de encontrar un obstáculo. Movimientos suaves. Estructura de acero rectangular para asegurar la est..

8 791,86 €

-

-500x500.png)

MESA MANUAL 150 Kg INCLINABLE 30º A 1.200mm - BASE 910x500

Mesa elevadora manual de tijera rodante de 150 Kg que permite trabajar a una altura cómoda para realizar tareas como manipulación, traslación, reparación, embalaje, control de piezas o productos, transporte de piezas en líneas de fabricación, etc.Con ellas ahorrará tiempo y facilitará enormemente el trabajo a realizar.La elevación se realiza mediante tijera a través de pedal.Descenso seguro y continuo mediante palanca.Chasis con 2 ruedas fijas y ..

0,00 €

-

-500x500.png)

Plataforma subepersonas 3 m

Plataforma subepersonas, con una capacidad de carga hasta 240 Kg a una altura máxima de 3.000 mm. Provisto de estabilizadores y frenos en el suelo para mejorar la estabilidad de la máquina. Marcado CE.Dimensiones largo x ancho x larga.pala (mm): 1.280 x 760 x 1.720Características: 1.150 x 600 Peso (Kg): 400 Elevación base: 3.000 mmCapacidad (Kg): 300Fabricación a medida, consúltenos. Ficha técnica.pdf Ficha Caracteristicas.pdf..

4 665,28 €

Plataforma subepersonas 3 m4 665,28 €

-

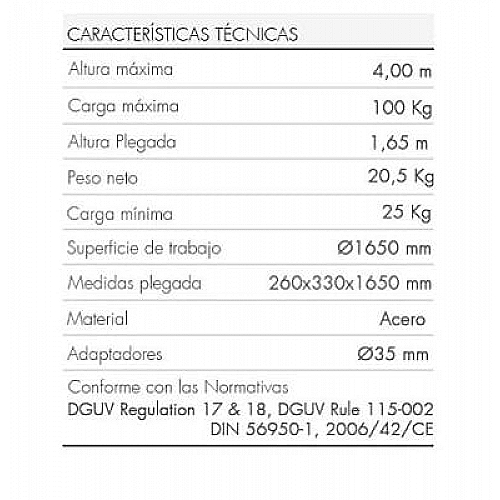

Elevador manual a 4.000 mm.

Dimensiones (mm) largo x ancho x alto: Plegado 1.550 x 260Altura de elevación: 4.000 mm.Capacidad: 100 kg.Peso Kg: 20,5 Base ( ancho x fondo ): 800 x 400 mm.Elevador manual para conductos de aire acondicionado, muebles u otros productos. Se acciona mediante manivela y alcanza una altura max. de 4.000mm. Tiene una capacidad de 100 kg. de carga y es plegable para facilitar su transporte y almacenaje.También ..

639,62 €

Elevador manual a 4.000 mm.639,62 €

-

Mesa elevadora eléctrica 4.000 kg. Plataforma de 2700 x 1200

Mesa elevadora de tijera eléctrica de 4.000 Kg con altura regulable a fin de lograr una posición de trabajo cómoda en todas las situaciones, en puestos de montaje, en puestos de control, puesto de paletización, salida de máquina, etc. Controlada mediante una botonera con seta de emergencia y un bastidor de seguridad para detener el descenso en caso de encontrar un obstáculo. Movimientos suaves. Estructura de acero rectangular para asegurar la est..

6 093,32 €

¿Qué son las manutención?

La manutención se refiere al conjunto de actividades relacionadas con la manipulación, movimiento y transporte de materiales, productos o mercancías dentro de una instalación industrial o almacén. También se le conoce como manipulación de materiales o manejo de carga.

Las actividades de manutención son esenciales para garantizar un flujo eficiente de materiales a lo largo de la cadena de producción y distribución. Incluyen operaciones como carga y descarga de camiones, almacenamiento en estanterías o racks, transporte interno dentro de la planta, y preparación de pedidos, entre otros.

El objetivo de la manutención es optimizar los procesos logísticos y minimizar los costos asociados con el manejo de materiales. Esto se logra mediante la implementación de prácticas y tecnologías que mejoren la eficiencia, la seguridad y la precisión en la manipulación y transporte de mercancías.

Algunas de las técnicas y equipos utilizados en las operaciones de manutención incluyen carretillas elevadoras, transportadores, grúas, montacargas, sistemas automatizados de almacenamiento y robots industriales. La elección de las herramientas y métodos de manutención adecuados depende de varios factores, como el tipo de carga, el volumen de materiales a manejar, el diseño de la instalación y los requisitos de seguridad.

Las operaciones de almacenamiento, manipulación y suministro de piezas y mercancías en instalaciones industriales son fundamentales para el funcionamiento eficiente de cualquier empresa manufacturera o de producción. Estas operaciones implican una serie de actividades coordinadas que garantizan la disponibilidad y flujo adecuado de materiales para la producción, así como la gestión eficiente de inventarios. A continuación, se describen estas operaciones en detalle:

1. Almacenamiento:

- Recepción de mercancías: Involucra la recepción física de los materiales provenientes de proveedores externos, donde se verifica la cantidad, calidad y estado de los productos recibidos.

- Clasificación y etiquetado: Los productos recibidos se clasifican según su tipo, tamaño, características y requisitos de almacenamiento, y se etiquetan adecuadamente para su identificación.

- Almacenamiento adecuado: Los productos se colocan en áreas de almacenamiento designadas, como estantes, racks, áreas de almacenamiento a granel o sistemas automatizados de almacenamiento, según las necesidades y características de los productos.

- Registro en inventario: Se lleva un registro detallado de todos los productos almacenados, incluyendo los niveles de inventario, ubicaciones y fechas de entrada.

2. Manipulación:

- Picking: Consiste en la selección de productos específicos del inventario para su uso en la producción o su envío a clientes. Esto puede implicar recoger productos de estanterías, racks o áreas de almacenamiento y prepararlos para su siguiente destino.

- Packing: Los productos seleccionados se empaquetan adecuadamente según los requisitos del cliente o del proceso de producción. Esto puede incluir el embalaje en cajas, envolturas o contenedores para su transporte y manejo.

- Carga y descarga: Implica la manipulación física de productos para cargarlos en camiones, contenedores o áreas de producción, así como la descarga de materiales entrantes.

3. Suministro:

- Planificación de la cadena de suministro: Se desarrollan estrategias y planes para asegurar que los materiales estén disponibles en el momento y lugar adecuados para la producción.

- Gestión de pedidos: Se reciben y procesan los pedidos de clientes, coordinando la disponibilidad de productos en el inventario y asegurando la entrega oportuna.

- Distribución interna: Los materiales se transportan desde el área de almacenamiento hasta las líneas de producción, minimizando los tiempos de espera y optimizando los flujos de trabajo.

4. Control y optimización:

- Monitoreo de inventarios: Se realizan seguimientos regulares de los niveles de inventario para evitar escasez o exceso de existencias, utilizando herramientas como sistemas de gestión de almacenes (WMS) o sistemas de planificación de recursos empresariales (ERP).

- Mejora continua: Se identifican oportunidades de mejora en los procesos de almacenamiento, manipulación y suministro mediante la recopilación y análisis de datos, implementando medidas para aumentar la eficiencia y reducir costos.

Estas operaciones son esenciales para garantizar la eficiencia operativa, la calidad del producto y la satisfacción del cliente en entornos industriales. La implementación de prácticas y tecnologías avanzadas, como la automatización, la gestión de inventarios basada en datos y la optimización de la cadena de suministro, puede ayudar a mejorar aún más el rendimiento y la competitividad de la empresa.

Incluido en el set, disponible bajo pedido * P..

-500x500.png)

-500x500.png)

-500x500.png)

-500x500.jpg)